« Imprimer des objets » comme on imprime des livres. Une idée de pure science-fiction qui est pourtant devenue une réalité depuis quelques années. D’abord initiées à la fin du 20ème siècle pour le prototypage rapide et la production de maquettes à partir de matériaux légers comme des plastiques, ces nouvelles techniques de fabrication additives se sont développées si bien et si rapidement qu’elles s’annoncent aujourd’hui comme l’un des piliers d’une nouvelle révolution industrielle mondiale, la 3ème du nom.

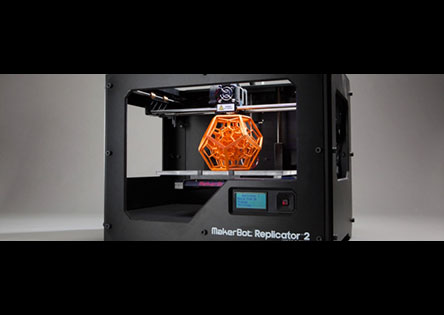

Dans la pratique, La fabrication additive est un ensemble de procédés permettant de fabriquer, couche par couche, par ajout de matière en fusion, un objet physique à partir d’une copie numérique. Cette technologie consiste donc à fabriquer un objet de toute pièce à partir de poudre de matériaux, qu’elle soit plastique, métallique ou composite, mise en fusion par un faisceau laser ou un faisceau d’électrons couplé à un modèle de Conception Assistée par Ordinateur (CAO) en 3 dimensions de la pièce à produire. La trajectoire du faisceau, pilotée par la commande numérique de la machine, permet de construire la pièce par addition de couches successives.

Aujourd’hui de nombreuses technologies de fabrication additive existent pour réaliser des pièces polymères et métalliques. Les trois technologies principales se nomment : le FDM (Fuse Deposition Modeling : modelage par dépôt de matière en fusion), la SL A (Stéréolithographie = une lumière UV solidifie une couche de plastique liquide) et le frittage sélectif par laser (un laser agglomère une couche de poudre plastique, composite ou métallique. Dans le secteur aéronautique et spatial se sont les technologies de fusion laser et fusion

par faisceau d’électrons qui sont principalement utilisées. Les applications vont aujourd’hui de l’industrie – automobile, aéronautique, spatial, aux biens de consommation courante, etc.-, et à la visualisation de projets, de vérification d’ergonomie pour l’architecture ou les études de design.

Au sein de la filière Normandie AeroEspace, la fabrication additive est depuis plusieurs années une réalité industrielle pour plusieurs entreprises qui développent ensemble de nouvelles compétences et techniques innovantes en la matière appliquées au secteur aéronautique et spatial.

Au premier rang de ces entreprises, MB Proto, précurseur de la fabrication additive en France et en Europe, qui développe aujourd’hui des projets d’envergure avec Snecma (Safran) à Vernon, auteur des moteurs de la fusée Ariane, ou encore Aircelle (Safran) près du Havre, au second rang mondial des nacelles de moteurs d’avions. MB Proto, PME normande, est spécialiste de la fabrication additive depuis 1993 et fut notamment la première entreprise de service en Europe à s’être équipée de la technologie de fabrication directe de pièces métalliques bonne matière (Inox, base Inconel, Aluminium, Titane…) par micro-fusion laser couche par couche.

La fabrication additive, pourquoi une révolution ?

Pour Benoît Verquin, Chef de projet en fabrication additive au Cetim (Centre Technique des Industries Mécaniques) : « Aujourd’hui la qualité et les performances des pièces produites grâce aux techniques de fabrication additive sont égales aux techniques de fabrication traditionnelle les plus exigeantes et obtiennent avec succès les certifications industrielles les plus contraignantes en vigueur aux Etats-Unis ou au sein de l’Union Européenne. »

Il rappelle que le gouvernement américain a débloqué un budget de plus de un milliard de dollars l’année dernière, destiné dynamiser un réseau de centre de recherche et développement sur les technologies de fabrication additive pour dynamiser l’innovation et créer des emplois. En France en 2013, le Ministère du Redressement Productif, soutient par un appel à projets, 14 fablabs (ou laboratoires de fabrication additive), utilisant des machines de fabrication additive comme par exemple le fablab du CESI en Normandie, lauréat du concours des pépites Normandie AeroEspace 2013. Le développement large d’unités de production en fabrication additive pourrait permettre de relocaliser une partie de la production dans les pays de l’OCDE, étant donné que la main-d’œuvre serait devenue en grande partie inutile.

Pour Jean-Fabrice Portal, Vice-président Normandie AeroEspace sur l’axe Recherche, Technologie et Innovation : « La fabrication additive est en passe de devenir un moyen supplémentaire et complémentaire de production industrielle à part entière, et notamment pour la production de pièces spéciales et de petites séries. Dans les filières aéronautique et spatial, c’est une nouvelle ère qui s’ouvre. »

La fabrication additive c’est aussi une production, sur de petites unités délocalisées, plus économique, plus rapide, plus proche, plus réactive, pour une production de pièces plus légères, plus complexes et personnalisables.

Hervé Michel, Directeur commercial, MB Proto cite à titre d’exemple : « Une petite pièce de machine de la taille d’un poing, composée d’environ 2000 couches successives d’alliages métalliques ou de matériaux plastiques, peut être produite en seulement quelques heures sur une petite unité de production mobile et délocalisée, avec un design dédié, une réduction de poids et de coûts de l’ordre de 30%, le tout commandée et livrée sur site en 24h ou 48h. »

Ces procédés permettent également des innovations considérables en termes de design, avec des formes très complexes aux géométries jusqu’à présent impossibles à réaliser à partir des procédés conventionnels (fonderie, forge, usinage) et pourtant réalisées d’un seul tenant, sans besoin d’assemblage et avec la possibilité d’apporter des renforts de matière sur les lignes les plus fragiles ou les plus sollicitées.

Grâce à ses 15 moyens de fabrication additive, à ses centres d’usinage 5 axes, à ses logiciels CAO et CFAO et aux savoir-faire de ses équipes de parachèvement et de finition, MB Proto accompagne efficacement les projets des plus grands groupes, du développement à la production série.

Un exemple, ce nouveau design qui diminue de 85% le poids d’un manifold en s’appuyant sur la maîtrise de la co-conception et les technologies appréhendées par MB Proto.

Dans le secteur aéronautique ou spatial, la tolérance pour la rugosité de surface des pièces est limitée à 3,2 microns et les procédés actuels en fabrication additive ne permettent d’atteindre que des rugosités comprises entre 5 et 15 microns. Dans ce cas une production en technique hybride avec un post-traitement est encore nécessaire.

Éric Baustert, Responsable recherche & technologie, MB Proto indique : « La précision de l’impression, et les typologies de matériaux sont encore susceptibles d’augmenter rapidement. La recherche et le développement dans le secteur de la fabrication additive permet d’envisager des perspectives totalement inédites dans de nombreux domaines. L’avenir à moyen terme appartient pour l’instant aux techniques hybrides, alliant fabrication additive avec un post-traitement d’usinage ou de traitement de surface pour atteindre l’état de surface souhaité. »

Chez Safran, la fabrication additive est une réalité : des pièces de plusieurs moteurs de Snecma, notamment du Silvercrest qui propulsera le Falcon 5X de Dassault, ou des composants du moteur spatial Vinci (Ariane 6) réalisés sur le site de Snecma à Vernon en Normandie ont bénéficié de cette technologie. Si cette technique existe déjà depuis plusieurs années, ce n’est que très récemment que ce procédé est devenu suffisamment performant pour produire des pièces métalliques dont les propriétés mécaniques sont proches – sinon supérieurs – à celles obtenues par forgeage. Acteur de premier plan de la propulsion aéronautique et spatiale, Safran est aujourd’hui en pole position dans l’introduction de cette technique pour la production de ses moteurs.

Raphaël Salapete, Responsable matériaux-procédés, chef de projet fabrication additive, pour Snecma DMS (Safran) : « La fabrication additive constitue un procédé bien adapté à nos petites cadences et également bien adapté à la taille des pièces de moteurs fusées et plasmiques. Nous sommes sur des cycles de production courts d’environ 8 semaines entre définition et première pièce livrée. »

Il s’agit également d’un procédé qui permet des conceptions optimisées en monobloc avec des renforts locaux dans les zones chargées permettant des gains de masse et de coût importants de l’ordre de -50%. Les caractéristiques mécaniques statiques sont proches de celles du forgé, bien supérieures à celles de la fonderie et de plus adaptée à nos matériaux: Inco718, Inco625, TA6V, 316L, AS10G. »

Flavie Hubert-Choinard, Département matériaux & procédés, Aircelle, indique : « « Nous commençons à utiliser la fabrication additive pour la production de prototypes. Ce procédé permet d’itérer facilement et rapidement sur le design des pièces en développement. Les cycles de production sont plus courts, ce qui à terme pourrait permettre de réduire la phase de développement des produits. Attention cependant, une pièce pensée en fabrication additive ne peut être fabriquée par des procédés conventionnels. Il s’agit donc d’avoir une double réflexion en amont lors du développement des pièces. »

Aujourd’hui, dans le secteur aéronautique et spatial, la fabrication additive est employée selon 4 axes distincts :

- Un procédé de substitution « simple » des procédés de fabrications conventionnelles avec une production à l’identique, mais délocalisée ou plutôt relocalisée plus proches des donneurs d’ordre et des chaînes d’assemblage, voir même internalisée à l’entreprise dans certains cas,

- Un procédé de production permettant une amélioration conséquente des pièces produites, plus légères, plus résistantes, plus simples (monobloc), moins coûteuses,…

- Un procédé de production permettant de réaliser de nouvelles pièces complètement inédites, aux géométries impossibles à réaliser avec les procédés conventionnels,

- Un procédé permettant de réaliser des réparations sur des pièces endommagées ou bien pour le remplacement de pièces datées, dont la production en série est terminée et/ou n’existant plus en stock, ou pour des travaux sur mesure sur de petites séries. Dans ce cas, il suffit simplement de recevoir ou de recréer un fichier numérique.

Au final, la fabrication additive constitue une technologie majeure d’avenir pour tous les acteurs de la filière Normandie AeroEspace avec des développements très importants à venir dans tous les domaines du secteur aéronautique et spatial.

Le passage actuel en industrialisation nécessite cependant de certifier ces technologies en tant que « procédés spéciaux » pour répondre aux exigences de l’ISO EN 9100, ce qui nécessite encore du temps mais le processus est en marche et le champ des possibilités à explorer et à développer est grand ouvert.