Rouen, le 10 octobre 2022 – Débuté en décembre 2018, le projet CLIP FAM (Caractérisation du Lit de Poudre pour la Fabrication Additive Métallique) vient de s’achever. Avec l’objectif final d’appuyer l’émergence d’une norme spécifique sur la poudre, CLIP FAM a permis d’illustrer l’excellence des acteurs normands dans le domaine de la Fabrication Additive. La fédération des acteurs industriels et académiques du secteur ouvre ainsi de belles perspectives pour des projets et collaborations à venir.

Pour rappel, le projet CLIP FAM, financé par la région Normandie et l’Union Européenne, s’articule autour d’un consortium normand : Analyses & Surface, ArianeGroup, CEVAA, CRISMAT, GPM, INSA Rouen Normandie, LMN, MMB Volum-e et NAE. Il doit permettre une meilleure compréhension du rôle joué par les caractéristiques du lit de poudre sur les propriétés générales des pièces métalliques réalisées en fabrication additive.

La Normandie possède des compétences fortes autour de la fabrication additive (FA) avec un positionnement des acteurs sur plusieurs segments de la chaîne de valeur : conception du produit, élaboration de la matière, mise en œuvre et contrôle du produit.

Le projet CLIP FAM comportait 4 livrables :

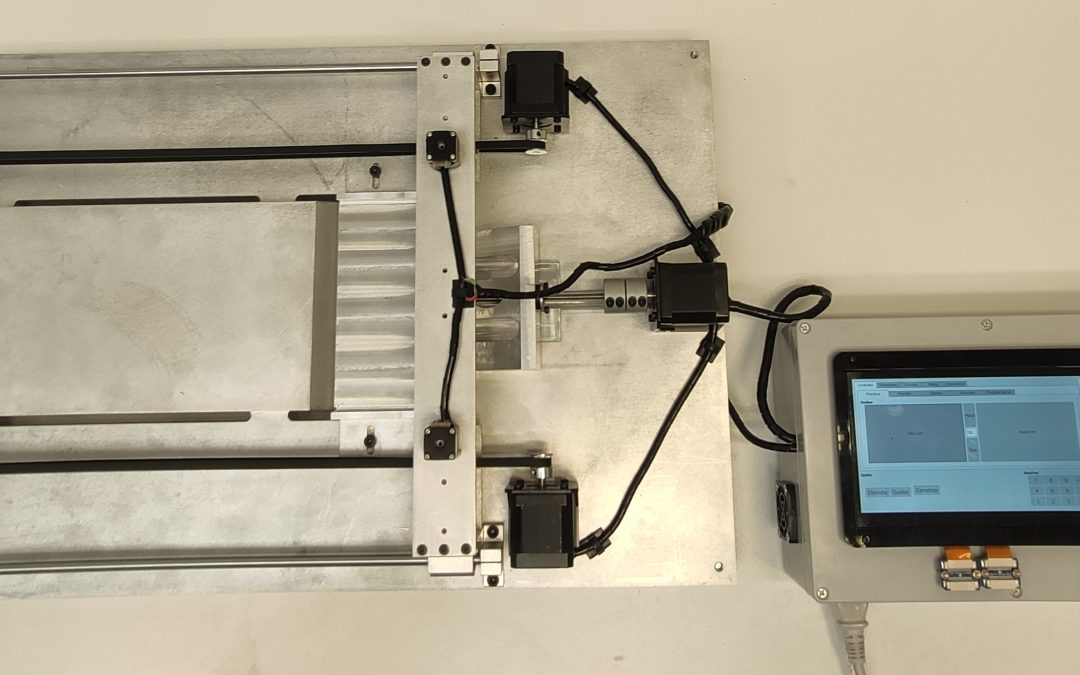

- Lot 1 : Développer une méthode de caractérisation de l’étalabilité des poudres métallique pour la fabrication additive (banc d’essai) ;

- Lot 2 : Renforcer la modélisation de l’étalabilité afin d’anticiper une production optimale ;

- Lot 3 : Evaluer l’impact d’une poudre avec une bonne/mauvaise étalabilité sur la pièce produite ;

- Lot 4 : Appuyer l’émergence d’une norme spécifique sur la poudre (volet étalabilité).

En avril 2021, le banc d’essai permettant la caractérisation de l’étalabilité des poudres métallique pour la fabrication additive était opérationnel et en état de fonctionnement.

Les étapes suivantes visaient à déterminer l’impact du recyclage de la poudre et de l’étalabilité de celle-ci sur la microstructure et les propriétés fonctionnelles de 4 alliages métalliques.

Aussi, les travaux se sont organisés autour de 3 études différentes :

- L’analyse des microstructures,

- La caractérisation des propriétés mécaniques monotones et cycliques,

- L’étude de la résistance à la corrosion.

Les éprouvettes et échantillons ont tous été fabriqués par les partenaires du projet et selon un référentiel qualité Aérospatial. Par ailleurs, l’influence du parachèvement (usinage et/ou traitement thermique) a été investiguée sur la microstructure et les propriétés fonctionnelles afin de vérifier la possibilité d’optimiser les conditions de fabrication des pièces issues des procédés de fusion laser sur lit de poudre, voire d’augmenter leurs performances.

CLIPFAM aura permis de montrer que, dans le respect des bonnes pratiques de recyclage des poudres, l’utilisation de ces dernières pour le procédé de fusion laser sur lit de poudre n’impacte pas les performances des pièces fabriquées.

Cette information est en effet primordiale pour augmenter la productivité des partenaires industriels tout en réduisant l’impact environnemental du procédé.

Les résultats en lien avec le parachèvement semblent aussi définir des pistes pour optimiser l’ensemble du cycle de fabrication pour obtenir des pièces plus performantes. Ceci peut ouvrir la voie à une plus grande capacité d’allègement des structures par optimisation topologique.

CLIPFAM a ainsi contribué à faire monter en compétences les acteurs du consortium, les experts en normalisation, mais également l’ensemble de la communauté de la Fabrication Additive, ouvrant de belles perspectives pour des projets et collaborations à venir.